План эксперимента

Метод Тагучи позволяет создавать экспериментальные установки с возможностью уменьшения количества неконтролируемых факторов и вариативности (продукции и операций) при проектировании экспериментов. А так же дает возможность выбрать лучший набор контролируемых факторов, и уменьшить при этом количество экспериментов, по сравнению с традиционными экспериментальными исследованиями.

В методе Тагучи множество факторов могут быть изучены одновременно. При проведении экспериментов без проектирования все комбинации факторов изучаются раздельно. План дробного факторного эксперимента является отражением полного факторного плана. Основная идея заключается в получении максимальной информации за меньшее количество экспериментов. Ортогональный экспериментальный план Тагучи так же является дробным факторным планом, разработанным Тагучи.

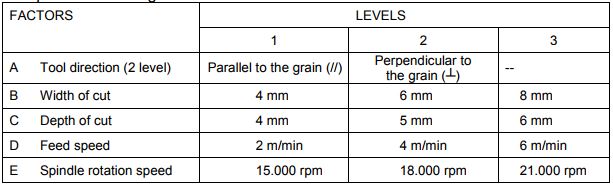

В литературе описаны десятки работ с использованием экспериментального плана Тагучи для получения оптимальных производственных параметров. Коэльхо (Coelho) изучал параметры обработки для лучшего понимания влияния ключевых процессов обработки древесины на качество чистовой поверхности. Некоторые эксперты утверждают, что жизненно важно перед производством изучить параметры фрезерования, позволяющие получить более гладкую поверхность. Сначала был использован метод проб и ошибок для определения этих оптимальных параметров, но это оказалось очень затратным по времени процессом. Для использования метода должны быть определены первые затраты на исследование параметра. Для этой цели были изучены последние научные работы, посвященные торцевому фрезерованию деревянных материалов и определению поверхностной шероховатости. Оцененные факторы и их значения приведены в таблице 1.

Таблица 1. Оцененные факторы и уровни фрезерования по дереву в различных источниках

|

Факторы фрезерования |

Mitchell and Lemaster (2002) |

Iskra and Aguilera et al. (2000) |

Tanaka (2005) |

Ohuchi and Murase (2006) |

|

Скорость вращения шпинделя (об/мин) |

12000-18000 |

1800-12000 |

18000 |

15000 |

|

Диаметр фрезы (мм) |

12.7 |

14 |

20 |

10 |

|

Количество рифелей |

2 |

1 |

1 |

1 |

|

Передний угол фрезы |

-- |

18° |

20° |

22° |

|

Глубина фрезеровки |

Constant |

2 -14 |

22 |

5 |

|

Ширина фрезеровки |

Constant |

5 — 30 |

1 — 2 |

-- |

|

Материал заготовки |

Мягкий Клен |

двп |

Японский бук |

Двп |

|

Скорость подачи |

2.54, 5.08, 7.62, 11.43, 1,2,…,12 м/мин |

0-12 м/мин |

15.24 м/мин |

0, 1 (подача на зуб мм) |

|

Материал режущей кромки |

Карбид Вольфрама |

Карбид |

Карбид вольфрама к10 |

Цементированный карбид K05 |

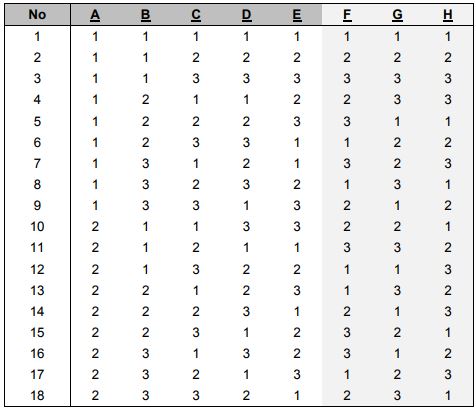

Таблица 2 и 3 описывает параметры данного исследования.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

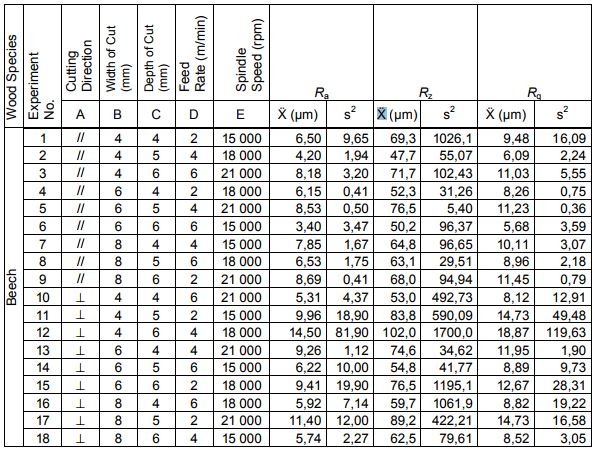

Для каждого из трех видов клееных щитов были измерены три параметра поверхностной неровности Ra, Rq и Rz. Для повышения надежности измерений и определения погрешности исследования каждый эксперимент был проведен три раза для каждой комбинации фактора и уровня.

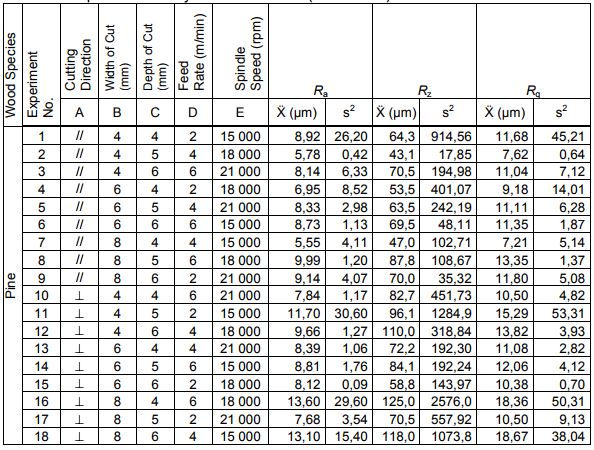

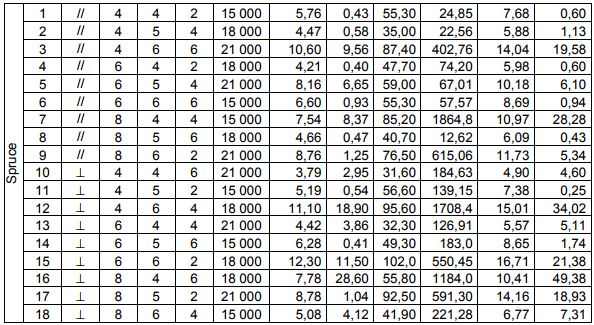

В таблице 4 представлен план эксперимента и результаты.

Таблица 4. План эксперимента и результаты

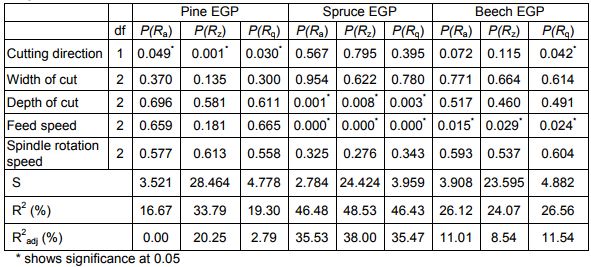

Согласно результатам исследования, степень влияния изучаемых факторов была ограничена. По полученным данным Ra, Rq и Rz был проведен дисперсионный анализ (таблица 5).

Таблица 5. Важность взаимодействия факторов и влияние на поверхностную неровность клееных щитов

Таблица 5 отображает результаты дисперсионного анализа, выполненного для р-величин (наименьшая величина уровня значимости, при которой начальная гипотеза отвергается для данного значения статистики). Коэффициент множественной смешанной корреляции R2 может быть использован в качестве обобщенной статистической величины для оценки подходящей модели. Эти параметры очень удобны для оценки и сравнения статистических моделей. Число степеней свободы (df) и F-величины используются для сравнения тестовых статистических данных со статистическими таблицами, однако этого не требуется, так как мы имеем полученную с помощью ПО p-величину.

Благодаря анализу можно сказать, какой из факторов важен для определения параметров качества поверхности. Как показано в таблице 5 для клееных щитов из сосны только направление фрезерования оказывает значительное изменение параметров (p<0.05), а большинство значений параметров поверхностной неровности получились в результате воздействия других факторов, не рассматриваемых в данном исследовании (R2Ra=0.17, R2Rz=0.34, R2Rq=0.19).

Некоторые эксперты утверждают, что важными параметрами, влияющими на поверхностную неровность, являются угол относительно направления годичных колец, плотность древесины и ширина годичных колец. Это открытие подтверждает отсутствие существенных результатов в исследовании параметров обработки сосновых щитов.

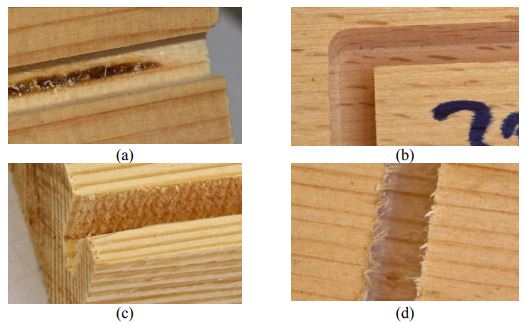

Измерения поверхностной неровности клееных щитов показали, что исследуемые параметры в большей степени влияют на щиты из ели (приблизительно 50%). Самыми важными факторами являются глубина фрезерования и скорость подачи. Однако, при этом, на обработанных образцах щитов из ели в любой момент невооруженным глазом можно обнаружить смоляные кармашки или большие пластевые сучки (Рисунок 3а).

Результаты измерений поверхностной неровности щитов из бука оказались значимыми в 25%. Наиболее важными факторами являются направление фрезерования и скорость подачи. Однако, известно, что бук обладает более высокой плотностью и однородностью анатомической структуры по сравнению с другими породами (сосна, ель). В результате применения различных настроек, лучшее качество поверхности было достигнуто именно для этой породы древесины (Рис 3b). Кроме того, некоторые эксперты предположили, что меньшая плотность древесины после обработки даст худшую поверхностную неровность.

Твердые породы древесины лучше обрабатываются, чем мягкие благодаря ширине годичных колец и повышенной плотности. Выполненные измерения щитов из бука подтверждают эту идею.

Вдобавок к этим измерениям, было замечено, что обработанные щиты, особенно вблизи поверхности имеют дефекты обработки, такие как ворсинки и вырванные волокна (Рисунки 3c и 3d).

Рисунок 3. Субъективное восприятие обработанной поверхности (Обработанная поверхность). (а) смоляные кармашки на щитах из ели, (b) гладкая поверхности бука, © вырванные волокна на щитах из ели и (d) сосны.

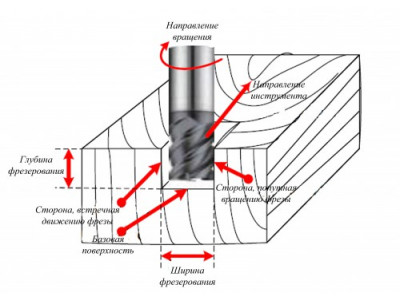

После обработки клееных щитов образуется канал, одна сторона которого возникает в результате встречного фрезерования, а другая – попутного. Это объясняет появление ворсинок только с одной стороны. На образце из бука (рисунок 4) хорошо видно различие встречного и попутного фрезерования.

Рисунок 4. Сравнение попутного и встречного фрезерования на одном и том же канале клееного щита из бука.

Экспертами утверждалось, что во время обработки твердой древесины клена вдоль волокон попутное фрезерование дает лучшее качество. При фрезеровании поперек волокон лучшая поверхность получается при встречном фрезеровании. Увеличение скорости подачи ухудшает качество любой поверхности. В качестве общего вывода исследования, можно сказать, что направление движения инструмента является важным фактором, влияющим на поверхностную неровность при обработке вдоль направления волокон, но не для волокон, расположенных криволинейно. В целом, результаты, полученные в этом исследовании схожи с теми, что были получены экспертами ранее, за исключением скорости подачи. Значительной разницы на различных скоростях подачи обнаружено не было.

ВЫВОДЫ

1.Были изучены 5 факторов обработки массивных клееных деревянных щитов. Однако в ходе статистического анализа, было обнаружено, что параметры были значимыми только для 34% результатов измерений поверхностной неровности (Rz) щитов из сосны, 49% (Rz) щитов из ели и 27% (Rq) щитов из бука (см. табл.5). В частности, для клееных щитов из сосны и бука значения факторов были очень низкими, что говорит о существовании более существенных факторов, влияющих на поверхностную неровность. Однако это не относится напрямую к этому исследованию.

2. Направление фрезерования сосновых щитов в вертикальном (торцевом) фрезеровании, глубина фрезерования и скорость вращения шпинделя для щитов из ели, а так же направление фрезерования и скорость вращения шпинделя для буковых щитов являются наиболее важными параметрами. Не замечено существенного влияния глубины осевого фрезерования на конечный результат.

3.Дальнейшие исследования должны быть посвящены влиянию параметров фрезерования на поверхностную неровность в художественной обработке клееных деревянных щитов.